在當今競爭激烈的市場環境中,按訂單生產(Make-to-Order, MTO)模式已成為制造企業提升競爭力的重要策略。傳統生產模式面臨著庫存積壓、響應速度慢等問題,而數字化工廠通過先進技術手段,為按訂單生產提供了全新的解決方案。

一、按訂單生產的核心挑戰

- 生產計劃頻繁變動:訂單的不確定性和多樣性導致生產計劃需要實時調整

- 供應鏈協同困難:需要與上下游供應商高效協同,確保原材料準時供應

- 生產效率要求高:需要在保證質量的前提下快速交付

- 成本控制嚴格:既要滿足個性化需求,又要控制生產成本

二、數字化工廠的解決方案

- 智能訂單管理系統

- 建立統一的訂單接收平臺,實現訂單信息的自動采集和分類

- 通過AI算法對訂單進行優先級排序和生產能力匹配

- 實時跟蹤訂單狀態,實現全流程可視化

- 數字化生產計劃與排程

- 基于MES(制造執行系統)實現動態排產

- 應用APS(高級計劃與排程)系統優化資源分配

- 利用數字孿生技術進行生產仿真,提前識別瓶頸

- 柔性制造系統

- 部署可重構的生產線,適應不同訂單需求

- 采用模塊化設計,實現快速換型和調整

- 應用工業機器人和AGV實現自動化生產

- 供應鏈協同平臺

- 建立供應商門戶,實現信息實時共享

- 應用區塊鏈技術確保供應鏈透明可靠

- 通過預測分析優化庫存管理

三、關鍵技術開發路徑

- 工業物聯網(IIoT)基礎建設

- 部署傳感器網絡,實現設備互聯互通

- 建立數據采集與監控系統(SCADA)

- 開發邊緣計算能力,實現實時數據處理

- 數據分析與AI應用

- 構建生產大數據平臺

- 開發機器學習模型進行質量預測

- 應用深度學習優化工藝參數

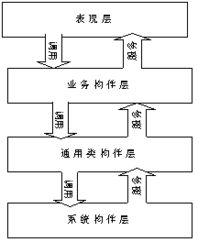

- 云平臺與微服務架構

- 采用云原生技術構建彈性系統

- 實施微服務架構,提高系統靈活性

- 開發API接口,實現系統集成

- 數字孿生技術開發

- 建立物理設備的數字映射

- 開發虛擬調試能力

- 實現工藝參數的虛擬優化

四、實施建議

- 分階段推進:從關鍵工序開始,逐步擴展數字化覆蓋范圍

- 人才培養:加強數字化技能培訓,建立復合型人才團隊

- 標準制定:建立統一的數據標準和接口規范

- 持續優化:建立KPI體系,定期評估和改進

數字化工廠為按訂單生產模式提供了強大的技術支撐,通過系統化的技術開發和實施,制造企業能夠實現更高效、更靈活的生產方式,在激烈的市場競爭中贏得優勢。關鍵在于結合企業實際情況,制定切實可行的數字化轉型路線圖,并在實踐中不斷優化和完善。